Все об автоклавном газобетоне

Все об автоклавном газобетоне, производство и использование газобетона

Автоклавный газобетон — это разновидность сборного железобетона, состоящего из натурального сырья. Впервые он был разработан в Швеции в 1920-х годах, когда архитектор впервые объединил обычную бетонную смесь из цемента, извести, воды и песка с небольшим количеством алюминиевой пудры.

Алюминиевый порошок служит в качестве расширителя, который заставляет бетон подниматься, что-то вроде хлебного теста. В результате получается бетон, состоящий почти на 80 процентов из воздуха. Материал обычно изготавливается в виде блоков или плит и используется для возведения стен с цементным раствором способом, аналогичным тому, который используется для строительства стандартных бетонных блоков.

Производство газобетона

Производство автоклавного газобетона начинается с того же процесса, который используется для смешивания всего бетона: портландцемент, заполнитель и вода смешиваются вместе, образуя суспензию. При введении алюминия в качестве расширителя пузырьки воздуха проникают по всему материалу, образуя легкий материал с низкой плотностью.

Влажный бетон формуется в формы с помощью форм, а затем после частичного высыхания разрезается на плиты и блоки. Затем блоки перемещаются в автоклав для полного отверждения при нагревании и давлении, что занимает всего 8-12 часов.

Строительные газобетонные блоки отличаются высокой обрабатываемостью, их можно резать и сверлить обычными деревообрабатывающими инструментами, такими как ленточные пилы и обычные электрические дрели. Поскольку бетон легкий и имеет относительно низкую плотность, его необходимо проверить на прочность при сжатии, содержание влаги, насыпную плотность и усадку.

Дом из газобетона

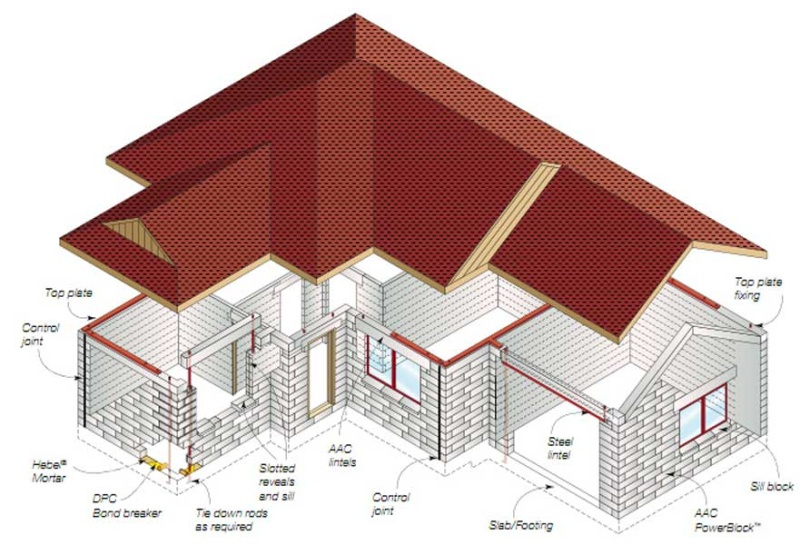

Газобетон можно использовать для стен, пола, кровельных панелей, блоков и перемычек.

Отвержденные блоки или панели из автоклавного газобетона соединяются раствором с тонким слоем, используя методы, идентичные тем, которые используются со стандартными бетонными блоками. Для дополнительной прочности стены могут быть усилены стальными или другими конструктивными элементами, проходящими вертикально через промежутки в блоках.

Газобетонные блоки можно использовать для стен, полов и крыш, а его легкий вес делает его более универсальным, чем стандартный бетон. Материал обеспечивает отличную звуко- и теплоизоляцию, а также является прочным и огнестойким. Однако, чтобы быть долговечным, газобетон должен быть покрыт нанесенной отделкой, такой как модифицированная полимером штукатурка, натуральный или искусственный камень или сайдинг.

При использовании в подвалах наружная поверхность стен из газобетона должна быть покрыта толстым слоем водонепроницаемого материала или мембраны. Поверхности газоблоков, подверженные воздействию погодных условий или влажности почвы, разрушаются. Внутренние поверхности можно отделать гипсокартоном, штукатуркой, плиткой или краской, а можно оставить открытыми.

Свойства газобетона

По сути, газобетон обеспечивает лишь умеренные показатели изоляции — около R-10 для стены толщиной 8 дюймов и R-12,5 для стены толщиной 10 дюймов. газоблок предлагает значение R около 1,25 для каждого дюйма толщины материала.

Но блок из газобетона обладает высокой тепловой массой, что замедляет передачу тепловой энергии и может значительно снизить затраты на отопление и охлаждение. А газобетонные конструкции можно сделать очень герметичными, чтобы уменьшить потери энергии из-за утечек воздуха. Газобетон также создает превосходный звукоизоляционный барьер.

Преимущества и области применения

Некоторые из преимуществ использования автоклавного газобетона включают:

- Отличный материал для звукоизоляции и звукоизоляции

- Высокая огнестойкость и устойчивость к термитам

- Выпускается в различных формах и размерах

- Высокая тепловая масса накапливает и высвобождает энергию с течением времени

- Пригодный для вторичной переработки материал

- Простота в обращении и установке благодаря легкому весу

- Легко режется для вырезания пазов и отверстий для электрических и водопроводных линий

- Экономичная транспортировка и погрузочно-разгрузочные работы по сравнению с залитым бетоном или бетонным блоком

Недостатки

Как и все строительные материалы, газобетон имеет некоторые недостатки:

- Продукты часто демонстрируют несоответствие по качеству и цвету.

- Незаконченные наружные стены требуют наружной облицовки, чтобы защитить их от непогоды.

- При установке в условиях высокой влажности внутренняя отделка требует низкой паропроницаемости, а внешняя отделка требует высокой паропроницаемости.

- Значения R относительно низки по сравнению с энергоэффективной конструкцией изолированных стен.

- Стоимость выше, чем у обычных бетонных блоков и деревянных каркасных конструкций.

- Прочность газобетона составляет от 1/6 до 1/3 от прочности традиционного бетонного блока.

С момента своего изобретения в 1920 году ячеистый бетон занимался поиском промышленного материала, обладающего характеристиками, сходными с древесиной. Он был легким, его можно было разрезать или перфорировать, и он избежал некоторых своих недостатков, например, водопоглощения и необходимости технического обслуживания.

В настоящее время блоки из автоклавного газобетона (газоблока) активно представлены на рынке такими производителями, как Hebel или Retak, которые создают простую в использовании и эффективную конструктивную систему. Если вы когда-нибудь задумывались о том, как строить из этих ингредиентов для кладки, уместно немного углубиться в преимущества этого материала.

Это сборный материал со связующими (в основном бетон и часть извести), мелкими заполнителями, водой и расширителем, который можно использовать как для возведения несущих стен, так и перегородок. Как и в случае с обычными или бетонными кирпичами, они работают вместе при нанесении и смешивании с раствором.

В чем его преимущества?

Что касается его характеристик, то он работает как хороший теплоизолятор благодаря закрытым, герметичным камерам, образованным микропузырьками, включенными в массу.

Все это позволяет блокам из газобетона обладать высокой устойчивостью к проникновению жидкой воды, поскольку закрытая текстура практически не имеет капиллярного всасывания, что обеспечивает ему низкое водопоглощение.

Это также обеспечивает значительную акустическую изоляцию, обеспечиваемую уменьшением звуковых волн во время их последовательного прохождения через воздушные камеры.

Помимо всех других характеристик материала, он также обладает высокой огнестойкостью, которая является одним из основных параметров в классификациях требуемой стойкости в соответствии с многочисленными международными нормами.

Наши принципы — безопасность и комфорт клиентов, поэтому каждый год повышаем уровень профессионализма сотрудников и тщательно проверяем сертификацию и качество товара, поступающего к нам на склад.